MEMSの製造プロセス

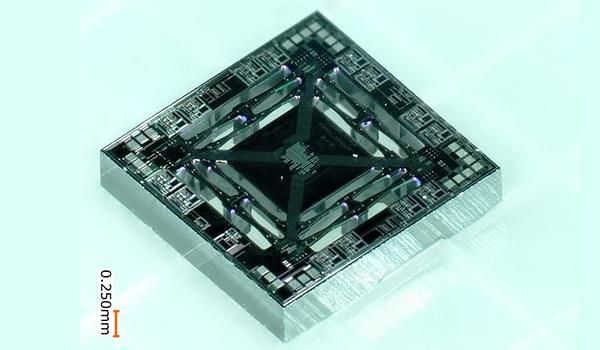

MEMSは半導体基板に、アクチュエーターやセンサーなどの機械要素と電子回路をひとまとめにしたデバイス/システムです。半導体チップと同じ工程で製造されますが、より複雑なプロセスで立体構造を構築していくという違いがあります。

ここではMEMSの製造プロセスについて紹介します。

MEMS製造の流れ

MEMSの製造では、前工程である「成膜」から「エッチング」までの工程を繰り返すことで、複雑な構造を作り込んでいきます。

![前工程: [成膜] > [フォトリソグラフィー] > [エッチング](「前工程」を繰り返す) > 後工程: [ウエハボンディング] > [ダイシング]](/mems/about/img/process_img_002.png)

成膜

「成膜」とは、シリコンをはじめとした半導体基板上に回路材料の層を作り、配線膜や絶縁膜を形成する工程です。

成膜の方法はさまざまですが、ウエハ表面に特殊なガスを送り込み、熱やプラズマなどのエネルギーを与えて層をつくる「CVD(Chemical Vapor Deposition)法」、膜にしたい材料にイオンをぶつけ、その微粒子で膜を形成する「スパッタ法」、ウエハを酸素などのガスが入った処理室に入れて表面を酸化させて膜を形成する「熱酸化法」などがあります。

フォトリソグラフィー

「フォトリソグラフィー」とは、光を使用して基板上にパターンを描写する工程を指します。

「成膜」工程で形成された薄膜上に「フォトレジスト」と呼ばれる感光性樹脂を塗布し、主に紫外線を用いて必要なパターンを描いていきます。このフォトレジストで形成されたパターンが次のエッチング工程ではマスク材として機能します。

また、光を照射した場所が残るネガ型と、照射部が分解・除去されるポジ型があり、使用するレジストの種類や目的に応じて使い分けられます。

エッチング

エッチング工程はフォトリソグラフィー後、ウエハ上の不要部分を除去していく工程です。この工程では、基板の不要部分をガスや薬剤を使って削り取ります。その手法は薬液の中で行うウェットエッチングと、ガスなどを用いるドライエッチングに分かれています。さらにエッチングの方法により、犠牲層エッチングや深掘りエッチングなどがあり、製造するMEMSの目的によって使い分けられています。MEMSと半導体の製造プロセスの異なるポイントの1つが、エッチングの加工方法です。

犠牲層エッチング

「犠牲層エッチング」は、主に表面マイクロマシニングで用いられる方法です。エッチングの前工程であるフォトリソグラフィー(パターニング)において、構造体と同じくスペーサーとして機能する犠牲層を形成しています。その後、エッチング工程で犠牲層を削り取ることで、動く立体構造などを形成します。

なお、犠牲層には一般的に酸化シリコンが用いられており、フッ化水素(HF)水溶液やフッ化水素(HF)蒸気によってエッチングされることが多くなっています。

深掘りエッチング

「深掘りエッチング」は、深掘りRIEや高アスペクト比エッチングとも言われます。深掘りエッチングでは基板を深く掘りこむことで構造体を作りこんでいきますが、MEMSではより深いエッチングが求められているため、エッチングとエッチング側壁保護を繰り返しながら深掘りを行う手法も利用されています。この手法では保護膜を作ることで、横方向へのエッチングが抑制されるため、より深いエッチングを実現します。

ウエハボンディング

「ウエハボンディング」とは、結合や接着、接合などの意味を持つ言葉で、この言葉の意味と同じく、ウエハ同士や異種材料を接合させる工程のことです。MEMSの製造工程では基板接合と呼ばれており、その手法には直接接合と陽極接合があります。

直接接合は、研磨したシリコン基板や酸化シリコン被膜を形成したものを重ね、熱処理で分子間力を利用して張り合わせる方法です。

一方で陽極接合は、ガラスとシリコン基板の平面を合わせて、数百ボルトの印加電圧をかけることで接合する手法です。

どちらもMEMS製造では使用されている方法ですが、陽極接合を使用した手法を用いることが一般的です。

ダイシング

半導体製造において、ウエハ上に形成したチップを切り離す工程をダイシングと言います。

MEMSでもダイシング工程は実施されています。しかし、一般的なダイシングの手法である水をかけながら回転刃でウエハを切断する手法では、MEMSの内部構造が破損する可能性があり、そのような場合はレーザーを使用した手法が用いられます。

レーザーアブレーションダイシング

レーザー光を用いてウエハの表面を加工するのが、「レーザーアブレーション方式」です。外から圧力をかけずにレーザー光でカットするので、円形刃や水圧で切断するダイシングと比較してダメージが少なく、内部構造に与える影響もほぼありません。

なお、レーザーアブレーション加工では、微細な加工くずが発生します。この問題を解消すべく、最近では加工対象に透過性となる波長のレーザーを当てて、基板内部に改質層を形成した後、できた亀裂に沿って個片化するステルスダイシング加工があり、MEMS製造ではこの手法が用いられる場合があります。